В настоящее время в России значительная часть силовых трансформаторов 110 кВ и выше отработала нормативный срок службы 25 лет. В эксплуатации находятся трансформаторы, которым 40, 50 и даже 60 лет. Экономическая ситуация, а также общее количество оборудования с длительным сроком службы не позволяют в ближайшие годы провести замену большинства таких трансформаторов. Поэтому для поддержания требуемой эксплуатационной надежности трансформаторов очень важными являются диагностический контроль и при необходимости проведение капитальных ремонтов.

В настоящее время в России значительная часть силовых трансформаторов 110 кВ и выше отработала нормативный срок службы 25 лет. В эксплуатации находятся трансформаторы, которым 40, 50 и даже 60 лет. Экономическая ситуация, а также общее количество оборудования с длительным сроком службы не позволяют в ближайшие годы провести замену большинства таких трансформаторов. Поэтому для поддержания требуемой эксплуатационной надежности трансформаторов очень важными являются диагностический контроль и при необходимости проведение капитальных ремонтов.

Вместе с тем, необоснованное решение о проведении капитального ремонта, егообъеме и технологии в лучшем случае приводит к неоправданным затратам, в худшем – к снижению надежности, ресурса и даже отказам, а в итоге к значительным материальнымпотерям.

Во время ревизии активной части происходит соприкосновения масла и твердой изоляции с неосушенным воздухом. В результате возможно снижение изоляционных характеристик. Кроме того, при нарушении технологии существует опасность образования газовых пузырей при заливе масла в бак трансформатора и, следовательно, опасность перекрытия изоляции при включении трансформатора. При ремонте возможно случайное повреждение отдельных элементов (особенно при подъеме и установке колокола), загрязнение активной части, а также попадание посторонних предметов в бак и др. При сушке активной части может происходить ускоренное старение бумажной изоляции.

Поэтому очень важно обоснование необходимости и правильный выбор технологии проведения ремонта, особенно трансформаторов с длительным сроком службы. В настоящее время ремонты трансформаторов проводятся со сменой и без смены обмоток.

Ремонты со сменой обмоток обычно проводятся на специализированных ремонтных предприятиях или заводах-изготовителях. Стоимость такого ремонта приближается кстоимости нового трансформатора. Как правило, такой ремонт оказывается экономически оправдан для достаточно «молодых» трансформаторов после аварийных повреждений.

Ремонты без смены обмоток, как правило, проводятся на территории эксплуатационного предприятия: на монтажной площадке или непосредственно на месте установки трансформатора. При ремонтах используются четыре технологических варианта обработки твердой изоляции: без сушки активной части, сушка твердой изоляции методом термодиффузии, обмыв и сушка изоляции методом разбрызгивания масла при максимально допустимом остаточном вакууме, обмыв и сушка методом разбрызгивания масла, содержащим моющие присадки, при вакуумировании (по технологии «Техносервис-Электро»).

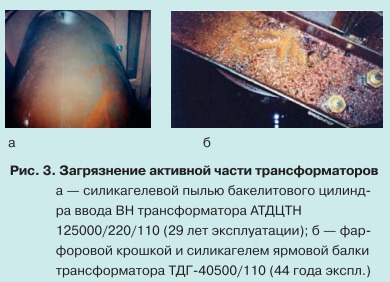

В процессе эксплуатации трансформаторов развиваются различные дефекты. Происходит старение бумажно-масляной изоляции, которое сопровождается ее увлажнением, зашламлением (рис.1), деструкцией и, как следствие, снижением изоляционных характеристик. В трансформаторах с принудительной циркуляцией масла встречаются загрязнения активной части стальной стружкой, краской, вызванные дефектами системы охлаждения (рис.2, 3) и другими продуктами. Характерными дефектами являются короткозамкнутые контура для токов, обусловленных потоками рассеяния, а иногда и основного потока (вызванные потерей изоляции отдельных элементов магнитной системы). Такие дефекты сопровождаются повышенными нагревами и часто электрическими, в том числе, дуговыми разрядами. В последнем случае происходит зашламление активной части углеродом (рис. 4). Кроме того, в трансформаторах развиваются деструкция резиновых уплотнений, различные дефекты оборудования системы охлаждения, регулирования напряжения, вводов и т.п. Указанные выше дефекты и в значительной степени их последствия могут быть устранены при ремонте без смены обмоток.

Если в трансформаторах развиваются деформации обмоток (рис. 5,а), дефекты изоляции обмоток, вызванные перегревами при КЗ (рис. 5,б), повреждения твердой изоляции в результате дуговых, а иногда и частичных разрядов, необходимо проведение ремонта с расшихтовкой магнитопровода и сменой обмоток. При значительном развитии повреждений, ремонт трансформатора экономически неоправдан или технически невозможен.

Ремонт трансформатора без смены обмоток включает в себя следующие основныеэтапы.

1. Комплексное диагностическое обследование трансформатора [1-3]. На основании анализа результатов обследования, дается оценка состояния всех узлов трансформатора, проводится техническое обоснование необходимости проведения капитального ремонта трансформатора, определяется объем и технология работ.

2. Разработка программы ремонта, конструкторской документации (при проведении реконструкции отдельных узлов), плана производства работ и других документов. Поставка необходимых комплектующих и расходных материалов.

3. Развертывание мобильной физико-химичесой лаборатории, а в случае необходимости электротехнической лаборатория вблизи ремонтной площадки. Доставка и установка технологического оборудования для проведения такелажных работ, обработки масла и сорбентов, сушки активной части (электролебедки, блоков, гидравлическиих и реечныыхдомкратов, толкателей, строп, дегазационной установки, маслоподогревателя, фильтров и т.д.).

4. Проведение предремонтных, а также послеремонтных электрических испытаний трансформатора и физико-химических анализов масла (изоляционных характеристик обмоток и вводов, потерь холостого хода на пониженном напряжении, сопротивлений короткому замыканию, сопротивлений обмоток постоянному току, а также пробивного напряжения, tgδ, содержания механических примесей, газосодержания масла, влагосодержания изоляционного картона и масла и других параметров).

5. Такелажные работы, включающие подъем колокола или выемку активной части.

6. Осмотр активной части, проверка контура заземления, измерение изоляции доступных стяжных шпилек, бандажей, полубандажей ярем, прессующих колец, ярмовых балок, активной стали и т.п.

7. Устранение выявленных в активной части дефектов, проведение других работ по типовой номенклатуре (в том числе, прессовки обмоток и магнитопровода, ревизии систем охлаждения и регулирования напряжения, адсорберов и термосифонных фильтров,устранения течей, замены поврежденной изоляции отводов и магнитной системы, а также резиновых уплотнений и т.п.).

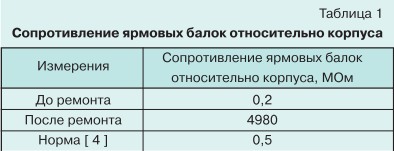

Например, в результате незначительных смещений магнитопровода и зашламления активной части трансформатора ТДЦ 400000/220 произошло снижение сопротивления ярмовой балки относительно корпуса (табл. 1). После установки дополнительной картонной изоляции направляющего шипа (рис. 6) был восстановлен необходимый уровень изоляции.

Следует отметить, что усилия прессовки обмоток трансформаторов с длительным сроком службы принимаются равными не более 0,7 заводских значений. Более высокие уровни прессовки могут провести к повреждению бумажной изоляции (потерявшей механическую прочность и эластичность).

8. Реконструкция отдельных узлов трансформатора проводится, например, при замене системы защиты масла от увлажнения и установке пленочной защиты, а также вводов, имеющих разные габариты и в других случаях.

9. Подготовка масел и сорбентов является одним из важнейших компонентов качества проведения ремонтов и дальнейшей надёжной эксплуатации оборудования. Эта работа занимает значительный объем времени.

Обработка эксплуатационных масел включает сушку, очистку, дегазацию, регенерацию на силикагеле или других сорбентах, а также ввод необходимого количества антиокислительной присадки 2,6-дитребутил-4-метилфенол (ИОНОЛ, АГИДОЛ-1). Предварительно, до начала ремонта проводятся лабораторные испытания масла на стабильность против окисления до и после регенерации, а также после введение в масло антиокислительной присадки. Результаты этих работ позволяют оценить техническую возможность и экономическую целесообразность обработки масла, а также ориентировочно — остаточный ресурс масла.

Если масло проработало длительный срок, требуются большие затраты для улучшения его изоляционных характеристик. Поэтому оправданным может оказаться замена масла.

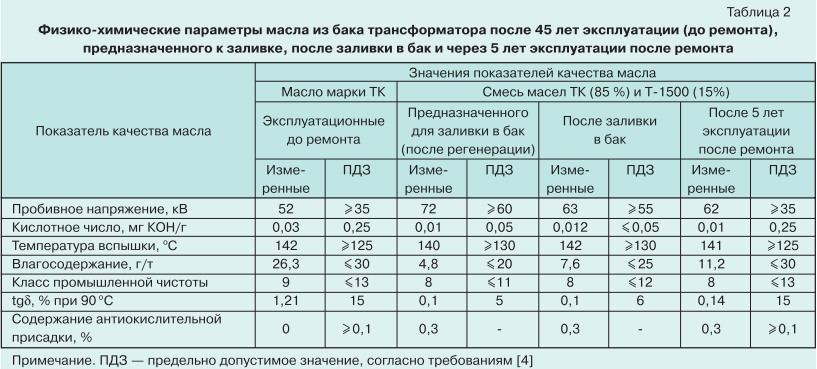

Вместе с тем, многие трансформаторы, изготовленные в России в конце сороковыхначале шестидесятых годов прошлого столетия, залиты маслом марки ТК из высококачественных бакинских нефтей (например, доссорской нефти). Как показывают исследования, это масло сохраняет свои высокие диэлектрические свойства даже при продолжительной эксплуатации более 40-50 лет. После обработки, в том числе регенерации на силикагеле, диэлектрические параметры масла не уступают показателям новых масел.

В табл. 2 приводятся параметры масла ТК из бака трансформатора 110 кВ, проработавшего 49 лет. После 44 лет эксплуатации трансформатора масло было значительно загрязнено, зашламлено и увлажнено. После очистки, сушки и регенарации на силикагеле масло практически восстановило свои параметры (в частности, tgδ при 90°C не превышал 0,1 %).

Следует отметить, что исходное масло ТК не стабилизировалось антиокислительной присадкой. До заливки в трансформатор с учетом технологического расхода в эксплуатационное масло было добавлено современное российское масло марки Т-1500 и введена присадка ГИДОЛ-1. После дальнейших 5 лет эксплуатации параметры масла практически не изменились, наблюдался только незначительный рост влагосодержания, что прогнозировалось при проведении ремонта трансформатора.

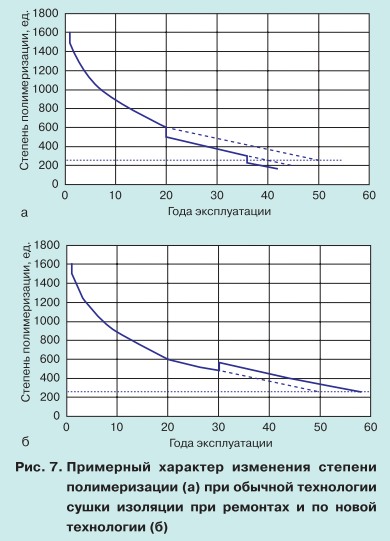

10. На заключительном этапе ремонта, как правило, проводится сушка изоляции активной части. Для трансформаторов со значительным сроком службы, а также имеющих увлажнение и зашламление изоляции обычно используется метод разбрызгивания масла при вакуумировании. Следует отметить, что практически все методы сушки твердой изоляции связаны с воздействием повышенных температур, а при вакуумировании, кроме того, макромеханическими воздействиями на целлюлозу при удалении влаги. В результате этого процесса наблюдается ускоренное старение бумажной изоляции и, как следствие, снижение ее степени полимеризации (на 50-250 ед.).

На рис. 7,а приводится примерный характер изменения степени полимеризации бумажной изоляции в процессе эксплуатации трансформатора. В основном процесс идет по экспоненциальному закону, постоянная времени затухания которого зависит от уровня нагрузки трансформатора, а точнее, его температурного режима. Характерные резкиеснижения степени полимеризации, вызваны сушкой изоляции на заводе изготовителе, а также при проведении ремонтных работ (в данном примере на 20 и 40 году эксплуатации).

В результате после последнего ремонта степень полимеризации бумажной изоляции трансформатора снижается ниже критического значения 250 ед. и дальнейшая эксплуатация трансформатора сопряжена со значительным риском. Новая технология обмыва и сушки изоляции позволяет сохранить, а в ряде случаев повысить механическую прочность и степень полимеризации бумажной изоляции (рис. 7,б).

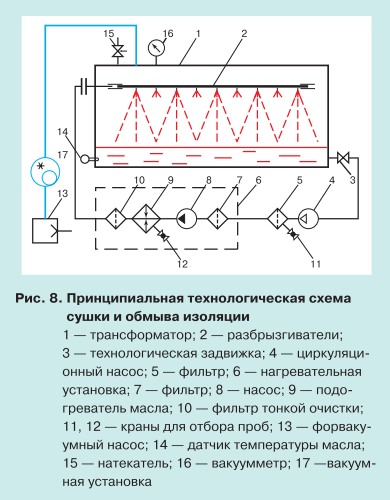

Принципиальная технологическая схема обмыва и сушки изоляции (рис. 8) подобна радиционной схеме и состоит, по крайней мере, из двух контуров – контура промывки активной части и контура вакуумирования. Контур промывки работает по замкнутому циклу и включает в себя разбрызгиватели 2, установленные в активной части трансформатора, маслонагреватель 6, который осуществляет нагрев и финишную очистку масла, циркуляционный насос 4, фильтры 5, а также вентили и соединительные трубы. Вакуумирование осуществляется форвакуумным насосом 13. В контур вакуумирования может быть включена вакуумная установка 17. Схема обмыва может быть дополнена контурами регенерации, дополнительной осушки и очистки масла, которые периодически используются в технологическом процессе.

В качестве технологического масла используются российские трансформаторные масла с высоким содержанием ароматических веществ. Для повышения растворяющей способности масла в него на определенном этапе вводятся присадка Midel 7131 (получаемая на основе безгалогенных сложных эфиров пентаэритритовой кислоты) и другие компоненты. Для каждого трансформатора индивидуально, исходя из состояния бумажной изоляции (влажности, зашламленности, загрязнения и прочности), выбирается продолжительность экспозиций периодического обмыва (прогрева) и вакуумирования. В процессе работы постоянно контролируются влагосодержание, состав и характер механических примесей, тангенс угла диэлектрических потерь и другие параметры промывочного масла, а также сопротивления твердой изоляции R 15 и R 60 . В зависимости от контролируемых параметров корректируется температура промывочного масла, давление (уровень вакуума) в баке, а также схема промывки, продолжительность отдельных этапов (обмыв без вакуумирования, обмыв с выкуумированием, вакуумирование без обмыва), уровень концентрации присадки и другое. Это позволяет успешно решать три задачи: 1) интенсифицировать процесс выделения влаги из твердой изоляции, 2) эффективно удалять продукты старения масла, нафтенаты железа и меди, а также механические примеси, 3) не допустить снижения прочности и ускоренной деструкции бумажной изоляции при сушке.

По такой технологии проводились ремонты трансформаторов напряжением 110-500 кВ со сроком эксплуатации от 20 до 54 лет. В результате удавалось значительно повысить сопротивление изоляции R 60 (часто выше заводских значений), снизить tgδ в 1,5-5 раз,сохранить, а в ряде случаев даже повысить прочность и степень полимеризации бумаги(на 100-200 единиц).

Исследования образцов изоляции до и после проведения обмыва по новой технологии методами инфракрасной спектроскопии и рентгеноструктурного анализа доказали усиление внутренних и внешних водородных связей в макромолекулах целлюлозы и совершенствование кристаллической решетки. В некоторых случаях происходило значительное (более 20%) увеличение кристалличности целлюлозы образцов твердой изоляции после ремонта. Лабораторные и полевые исследования подтверждают эффективность принятой технологии, особенно для трансформаторов с длительным сроком эксплуатации при степени полимеризации бумажной изоляции 250-500 единиц.

Проведенные ремонты показали значительную эффективность новой технологии.

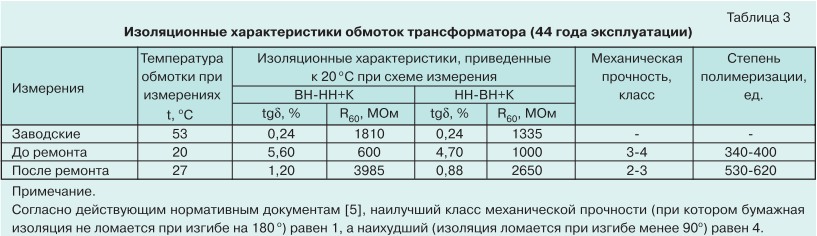

Например, у трансформатора типа ТДГ-40500/110, проработавшего 44 года, имевшегозначительное увлажнение, зашламление и загрязнение твердой изоляции (в том числеокислами и нафтенатами железа, рис. 1) удалось снизить tgδ изоляции обмоток в 1.5 — 2 раза, а сопротивления изоляции R 60 повысить в 2.5 — 7 раз по сравнению с предремотными значениями. Более того, сопротивления изоляции примерно в 2 раза превысили заводские параметры (табл. 3). Возросла механическая прочность бумажной изоляции, а также примерно на 200 единиц степень ее полимеризации.

Следует отметить, что нарушения параметров технологического режима, процентного содержания присадок, а также отказ от учета уровня увлажнения, характера зашламления и загрязнения твердой изоляции значительно снижает эффективность процесса восстановления изоляции. Это приводит к увеличению продолжительности процесса обмыва и сушки, а в ряде случаев даже к ухудшению изоляционных характеристик и снижению прочности бумажной изоляции. Например, при загрязнении активной части трансформатора углеродом (рис.4), фильтры более 5 микрон в замкнутой схеме обмыва (рис.8) не позволяют удалить мелкодисперсный углерод из промывочного масла. В результате происходит перераспределение углерода из мест образования в магнитной системе на другие элементы, в том числе твердую изоляцию. Это приводит к увеличению tgδ изоляции обмоток.

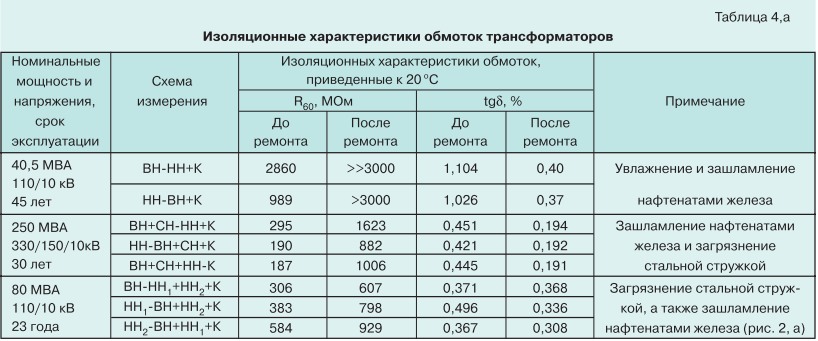

Индивидуальный подход к ремонту каждого трансформатора, строгое соблюдение технологических требований, постоянный контроль параметров промывочного масла и изоляционных характеристик обмоток, а также накопленный опыт проведения ремонтов по новой технологии позволили получить стабильные положительные результаты для различных трансформаторов. В табл. 4а, б в качестве примера приводятся изоляционные характеристики обмоток и параметры бумажной изоляции трех трансформаторов до и после проведения ремонта. Трансформаторы имели различный характер и уровень загрязнения и зашламления. Поэтому на первом этапе, в некоторых случаях, использовалась разомкнутая схема обмыва изоляции. В результате этих ремонтов заметно улучшились изоляционные характеристики, в том числе при значительных загрязнениях активной части металлической стружкой. Кроме того, возросла механическая прочность бумажной изоляции.

Результаты, приведенные в табл. 4б, включают анализы образцов с наибольшими и наименьшими повышениями степени полимеризации.

Как показал анализ результатов более 30 ремонтов, как правило, наибольшее увеличение прочности и степени полимеризации при одинаковых условиях обработки наблюдается у изоляции с большим уровнем деструкции. При высокой начальной степени полимеризации и прочности изоляции заметного улучшения этих параметров обычно не происходит.

Ренгеноструктурный и другие анализы образцов изоляции до и после ремонта подтвердили, что при сушке идут два противоположных процесса: деструкции и упрочнения целлюлозы. Активизация одного или другого процесса в основном определяется технологическими параметрами и в меньшей степени продолжительностью обмыва. Следует отметить, что общая продолжительность ремонта по новой технологии (с учетом всех видов работ) не превышает 30-45 дней, то есть незначительно отличается от времени ремонта по традиционной технологии.

Выводы

1. Новая технология ремонта с обмывом изоляции маслом, содержащим специальные присадки при вакуумировании, позволяет эффективно проводить сушку твердой изоляции, удалять продукты старения масла, нафтенаты железа и меди, а также механические примеси. Кроме того, эта технология позволяет снизить негативное влияние температуры и вакуума на бумажную изоляцию и предотвращает снижение механической прочности при сушке изоляции.

2. В результате ремонта трансформаторов с длительным сроком службы по новой технологии значительно улучшаются изоляционные характеристики обмоток, а также сохраняется и даже возрастает механическая прочность бумажной изоляции благодаря усилению внутренних и внешних водородных связей в макромолекулах целлюлозы и совершенствованию ее кристаллической решетки.

3. Наиболее эффективные результаты ремонта трансформатора удается достичь при индивидуальном выборе параметров режима обмыва и сушки с учетом уровня зашламления, увлажнения и деструкции бумажной изоляции, а также характера загрязнения активной части.

Авторы:

А.П.Долин к.т.н., – НПО «Техносервис-Электро»,

В.В.Смекалов к.т.н.– ОАО «ФСК ЕЭС» России

Добавить комментарий